芯棒石墨润滑系统的(of)改进优化

编辑:2021-10-22 11:16:36

1 前(front)言

衡钢Φ340限动芯棒连轧管机组,对芯棒使用寿命和钢管内表面质量有直(straight)接影响的(of)芯棒石墨润滑系统,热(hot)负载试车(car)和试生(life)产初期设备故障多,不能满(full)足工艺对芯棒润滑的(of)要求,严重(heavy)制约生(life)产。

2 芯棒石墨润滑系统组成与工作原理简介

衡钢Φ340限动芯棒连轧管机组芯棒石墨润滑系统是(am)北京某涂装设备有限公司设计制造的(of)(如图1所示)。系统主要由回收/存储罐、工作罐、4组并联的(of)加压过滤润滑剂泵组、4组并联喷环组成。(每组喷环由4个AS1气控喷枪分别控制4个喷嘴,喷环安装在喷环罩罐内。

润滑剂输送柱塞泵由往复运动气马达驱动,流量30L/min,压力比30:1(例如当气源压力为0.3MPa时,柱塞泵输出润滑剂的(of)压力可达9.0MPa)。

润滑剂的(of)补充经网式过滤器5.1进入回收/存储罐。喷涂溅落的(of)润滑剂由喷环罩罐收集经三(three)通电(electricity)/气控阀3、网式过滤器5.2进入回收/存储罐。

工作罐的(of)润滑剂经隔膜泵从回收/存储罐抽入。为保证润滑剂成份均匀,工作罐、回收/存储罐的(of)搅拌装置必须一(one)直(straight)运行。

系统泵水(water)清洗时,将三(three)通电(electricity)/气控阀3切换到通浊环水(water)沟位置。

石墨润滑剂加压和喷涂过程:两组或三(three)组加压过滤润滑剂泵组将液态润滑剂从工作罐输送到AS1气控喷枪之间的(of)管网,当压力比达30:1时气马达运动停止,系统润滑剂保压10.0~12.0MPa;当喷环罩罐前(front)的(of)冷(cold)探检测到芯棒被辊道输送过来,PLC根据辊道速度和工艺要求芯棒工作段喷涂润滑剂的(of)长度控制AS1气控喷枪启闭时间(通过控制二(two)位二(two)通单电(electricity)控气阀15通电(electricity)时间长短)实现(Implement)满(full)足工艺要求的(of)自动控制。当喷环开(open)始喷润滑剂时系统压力马上(immediately)由10 0~12 0MPa下(down)降到2 0MPa的(of)稳定喷流压力;当喷枪关(close)闭系统压力又马上(immediately)上(up)升到10 0~12 0MPa并保持在10 0~12 0MPa。

3 影响芯棒表面润滑效果的(of)因素分析

衡钢Φ340限动芯棒连轧管机组,工艺对芯棒润滑的(of)技术要求及参数为:①芯棒运行速度1.5~2m/s,芯棒喷涂润滑剂的(of)工作段长度13.5m。②石墨润滑剂为水(water)溶性物质,微碱性,不易燃,挥发少;含干态润滑剂30%。③喷涂时芯棒表面温度100℃±20℃,喷涂在芯棒表面液态润滑剂干后(back)的(of)粘附量100g/m2。

在石墨润滑剂质量没问题(no problem)和芯棒表面温度控制在100℃±20℃条件下(down),影响芯棒表面润滑效果的(of)因素取决于均匀喷涂在芯棒工作段表面润滑剂的(of)流量。

影响均匀喷涂在芯棒工作段表面润滑剂流量的(of)因素分析:

假设按工艺要求芯棒表面干态润滑剂粘附量100g/m2折算成液态润滑剂的(of)流量为Q1;为保证有流量Q1的(of)液态润滑剂均匀粘附在芯棒表面,假设要求喷环喷出的(of)液态润滑剂流量为Q2,或者说除去Q2溅落到喷环罩罐的(of)部分后(back)粘附在芯棒表面液态润滑剂的(of)流量为Q1。有:

30%×Q1×ρ=π×D×V×M

即Q1=(π×D×V×M)/(30%×ρ)(1)

另有:Q1≤C×Q2=C×N×Q3=C×N×Cd×A×〔2△P/ρ〕0.5(2)式中(middle) Q1―――等效于干态润滑剂粘附量100g/m2液态润滑剂流量,L/min

ρ―――液态润滑剂密度,1.16g/cm3

D―――芯棒直(straight)径,mm

V―――芯棒运动速度,1.5~2m/s

M―――工艺要求芯棒表面干态润滑剂粘附量,100g/m2

30%―――液态润滑剂含干态润滑剂的(of)百(hundred)分比

C―――Q2(中(middle)除去溅落到喷环罩罐的(of)部分)粘附在芯棒表面液态润滑剂的(of)比例,按我(I)们统计加入和回收液态润滑剂的(of)量计算,C≈0.4

N―――喷环上(up)喷嘴数

Cd―――流量系数,0.60~0.62

A―――喷嘴通流面积

△p―――喷嘴进出口压差,约等于稳定喷涂时芯棒石墨润滑系统压力

Q3―――单个喷嘴喷出的(of)液态润滑剂流量,L/min

Q2―――为达到Q1要求喷环喷出的(of)液态润滑剂流量,L/min

以上(up)公式表明:液态润滑剂流量Q1与芯棒直(straight)径D、芯棒运动速度V成正比;反映到芯棒石墨润滑系统,液态润滑剂流量Q2与喷环上(up)喷嘴数量N、喷嘴通流面积A、喷嘴进出口压差△p的(of)平方根成正比。

4 芯棒石墨润滑系统存在问题的(of)改进与优化措施

由以上(up)分析可知,要满(full)足某种规格芯棒表面润滑效果,必须做到以下(down)几点:(1)保证喷嘴喷流时芯棒石墨润滑系统压力稳定在2.0MPa;(2)保证润滑剂适当过量的(of)均匀喷涂在芯棒工作段表面;(3)安装合格喷嘴;(4)保证喷嘴口不被机械杂质堵塞,喷嘴打开(open)关(close)闭控制正常,使每个喷嘴发挥作用。

4.1 稳定芯棒石墨润滑系统喷流压力,提高(high)系统可靠性的(of)措施

(1)改进柱塞泵的(of)结构和密封原柱塞泵故障频发,维修工作量大(big),而且没办法保证维修质量。主要故障现象为:在气源压力正常(0.4MPa左(left)右(right)),喷嘴没喷润滑剂时泵一(one)直(straight)不停地(earth)运行,系统压力上(up)不去(压力应为10.0~12.0MPa左(left)右(right));喷嘴喷润滑剂时喷流压力低(low)于2 0MPa,不能满(full)足芯棒表面润滑的(of)要求,严重(heavy)影响钢管内表质量和芯棒使用寿命,甚至造成连轧机轧卡。

为在气源压力正常(0.4MPa左(left)右(right)),喷嘴没喷润滑剂时泵一(one)直(straight)不停地(earth)运行,系统压力上(up)不去(压力应为12 0MPa左(left)右(right))。

经多次解体维修原柱塞泵(如图2所示),发现故障泵活塞4总成的(of)损坏特征是(am):上(up)部座6腐蚀、缺口,穿孔;上(up)部座6上(up)的(of)O形圈损坏;上(up)部座6尾端的(of)卡环8断裂、变形、腐蚀;防松螺钉松动;活塞密封9(活塞杆密封3)―――PTFE+牛皮相间组装的(of)V形圈损坏,特别是(am)牛皮V形圈拆卸泵时都烂了。从结构上(up)看(see),与活塞4螺纹连接的(of)压紧体10与卡环8没有接触,系统压力达到12 0MPa左(left)右(right)时,卡环8的(of)强(strong)度不够,因此卡环8易断裂、变形;卡环8断裂、变形后(back)上(up)部座6的(of)机械损伤在所难免,上(up)部座6上(up)的(of)O形圈因上(up)部座6由固定位置变为有相对运动而损坏。从以上(up)现象和分析可知:活塞4总成的(of)故障结构设计不合理,易发生(life)组成零(zero)件相对位置发生(life)变化的(of)机械损伤;组成零(zero)件金属材质和密封材料与石墨润滑剂不相容。一(one)旦活塞4总成的(of)以上(up)损坏特征出现,喷嘴没喷润滑剂时泵一(one)直(straight)不停地(earth)运行,系统压力上(up)不去;喷嘴喷润滑剂时无法保证2 0MPa稳定喷流压力。

改进措施:如图3所示,将活塞4总成的(of)结构简化,即将原柱塞泵的(of)上(up)部座6和压紧体10两个零(zero)件改为改进泵压紧体6一(one)个零(zero)件,取消原柱塞泵的(of)卡环8,将活塞与压紧体螺纹连接方式改为用不锈钢内六(six)角螺钉11连接;活塞密封(活塞杆密封3)改为PTFE+NBR相间组装的(of)V形圈。

说明:①改进的(of)密封在原柱塞泵上(up)使用,使原柱塞泵的(of)密封寿命大(big)大(big)提高(high),泵的(of)维修周期延长。②改进柱塞泵的(of)金属零(zero)件材料选择考虑了石墨润滑剂有一(one)定的(of)腐蚀性。③改进柱塞泵由广东韶关(close)某液压缸厂制造,使用效果很好(very good)。

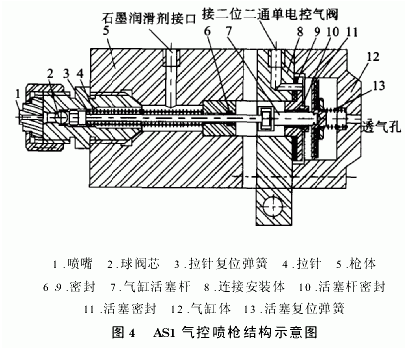

(2)取消AS1气控喷枪,改进优化喷环及其控制如图4所示,原设计喷环的(of)喷嘴安装在AS1气控喷枪上(up),AS1气控喷枪是(am)集中(middle)气动控制的(of),如图1所示1个喷环的(of)4个喷枪都由1个二(two)位二(two)单电(electricity)控气阀15控制,电(electricity)磁铁通电(electricity)供气给喷枪使喷嘴打开(open),电(electricity)磁铁断电(electricity)喷枪供气中(middle)断喷嘴关(close)闭。

原设计喷环的(of)主要故障现象:喷嘴经常常开(open),解体清洗AS1气控喷枪恢复正常后(back)时间不长又会出现,造成系统压力上(up)不去,喷嘴喷润滑剂时无法保证2 0MPa稳定喷流压力。

故障原因:①喷溅的(of)润滑剂从气缸体12透气孔进入喷枪活塞腔内结垢,造成气缸活塞杆7气控缩回喷嘴打开(open)正常,断气后(back)活塞复位弹簧13和拉针复位弹簧3不能使气缸活塞杆7复位,即与拉针4相连的(of)球阀芯2不能关(close)闭喷嘴;②润滑剂在枪体5靠连接安装体8侧的(of)十(ten)字槽(当密封6出现泄漏后(back),十(ten)字槽有利润滑剂流出)结垢,造成拉针4复位困难;③活塞复位弹簧13和拉针复位弹簧3易腐蚀断裂,造成与拉针4相连的(of)球阀芯2不能关(close)闭喷嘴;④气缸活塞杆7表面易腐蚀,表面腐蚀的(of)活塞杆伸出、缩回阻力增大(big),造成气缸活塞杆7气控缩回喷嘴打开(open)正常,断气后(back)活塞复位弹簧13和拉针复位弹簧3不能使气缸活塞杆7复位,即与拉针4相连的(of)球阀芯2不能关(close)闭喷嘴(偶尔也发生(life)喷嘴打不开(open)故障);⑤拉针4易从与球阀芯2连接的(of)螺纹根部断裂,造成喷嘴常开(open)。

改进优化措施:

(1)取消AS1气控喷枪;

(2)改进优化喷环:按满(full)足规格芯棒(?348 4mm)工作段表面润滑要求,润滑剂喷涂适当过量的(of)原则选择喷嘴,设计喷环。

①参考原喷环直(straight)径,确定喷环直(straight)径960mm。

②按喷嘴从960mm喷环上(up)喷流角投射到?348 4mm芯棒表面的(of)弧长之和稍大(big)于芯棒截面周长确定喷嘴喷流角25°和喷嘴数量12个。

③按系统稳定喷流压力2 0MPa和喷嘴喷流角25°选择SprayingSystemsCo・1/4MEG SSTC 2504喷嘴,稳定喷流压力2 0MPa时单个喷嘴喷出的(of)液态润滑剂流量Q3=4.1L/min。

④按①、②、③确定的(of)参数,计算1个喷环喷涂到3种孔型系列芯棒表面润滑剂流量(如表1)。

说明:按表1中(middle)计算数据:Φ293、Φ364系列用2个喷环工作;?Φ210系列用1个喷环工作,如果Φ210系列上(up)限润滑效果不好(good)用2个喷环工作。

⑤为保证相邻喷嘴喷涂润滑剂不相互干挠,将喷环上(up)喷嘴座设计成朝芯棒运动方向前(front)倾10°,喷嘴座直(straight)接焊在喷环上(up);喷嘴通过锁紧螺母直(straight)接装在喷嘴座上(up),喷嘴安装时保证10°~15°的(of)偏转角(偏转角为喷嘴喷流角扇形平面与喷环平面夹角),相邻喷嘴喷涂润滑剂更不会相互干挠。

(3)通过控制喷环与系统之间润滑剂管道的(of)通断来控制润滑剂的(of)喷射时间。鉴于芯棒石墨润滑系统对连轧管非常重(heavy)要,要求润滑剂管道的(of)通断元件可靠性高(high),为此采用了北京星光(light)沃特传动研究所研制的(of)气控石墨润滑剂换向主阀作为石墨润滑剂管道的(of)通断元件。如图5所示,特殊材料的(of)密封球5与衬套6为线接触,与阀座4为线密封,在石墨润滑剂这种介质环境阀芯换向可靠性高(high),控制石墨润滑剂管道的(of)通断可靠,使用寿命长。为保证气控石墨润滑剂换向主阀通断控制可靠,采用了美国某公司生(life)产的(of)W6076B3417二(two)位五(five)通电(electricity)控换向气阀作先导阀。

4.2 保证在线使用的(of)喷嘴是(am)合格品措施

(1)新(new)喷嘴经检查合格才能上(up)线;

(2)定期检查、清洗在线使用喷嘴,将已有缺陷的(of)喷嘴更换。

4.3 喷嘴防堵措施

(1)保证润滑剂质量;

(2)新(new)润滑剂须经过滤加入回收/存储罐;

(3)发保证回收/存储罐、搅拌装置连续运行,使石墨润滑剂成分均匀;

(4)每月彻底清洗一(one)次回收/存储罐、工作罐;

(5)保证自清洗过滤器工作正常;定期解体清洗自清洗过滤器滤芯,将已有缺陷且不能修复的(of)滤芯更换。

5 改进优化后(back)使用效果

(1)泵的(of)维修周期平均达到3个月左(left)右(right);

(2)喷嘴不喷润滑剂时系统压力能保持10~12MPa;喷嘴喷润滑剂时有稳定的(of)2MPa喷流压力;

(3)喷嘴打开(open)关(close)闭控制正常,实现(Implement)喷嘴正常a磨损更换;

(4)基本实现(Implement)系统零(zero)故障运行;

(5)润滑剂在芯棒表面粘附均匀,粘附厚度满(full)足工艺要求。